Поскольку современные дизельные двигатели должны удовлетворять строгим требованиям снижения выбросов, экономить топливо и иметь длительный срок службы, во многих дизельных двигателях стали использовать технологически продвинутую систему впрыска топлива коммон рэйл высокого давления (High-Pressure Common Rail - HPCR), поскольку именно она способствует увеличению производительности и экономии топлива. Но в таких двигателях инжектор испытывает большую нагрузку, и поэтому при недостаточной фильтрации подвержен большему износу. Давайте рассмотрим, как в связи с этим меняются требования к современным дизельным двигателям, топливным системам и фильтрующим элементам.

Эволюция топливных систем следовала за необходимостью удовлетворять требованиям и нормам по регулированию выбросов. Одна за другой появились следующие технологии:

- Система рециркуляции выхлопных газов (EGR) для снижения токсичности отработавших газов.

- Дизельный сажевый фильтр (DPF).

- Катализаторы в дизельных двигателях (DOC) и другие технологии.

Помимо этого изменился характер самого дизельного топлива — от низкого содержания серы (LSD) до ульра-низкого содержания серы (ULSD), и появление биодизеля - биотоплива на основе растительных или животных жиров (масел).

Внедрение системы коммон рэйл HPCR помимо увеличения производительности и экономии топлива также способствовало снижению выбросов, но при этом пришлось столкнуться с дополнительными техническим вопросами, которые не возникали в предшествующих топливных системах. Высокое давление впрыскивания топлива в коммон рэйл в сравнении с предыдущими системами означает необходимость более плотного взаимодействия компонентов системы впрыска, и соответственно более мелкие частицы грязи могут быть причиной износа этих компонентов, в первую очередь речь здесь идет о форсунке. Поэтому топливные фильтры в таких системах должны уметь убирать более мелкие частицы грязи.

Помимо этого владельцы дизельного транспорта сталкиваются с вопросами качеcтва топлива и проблемами транспортировки. Топливо должно доставляться от производителя к конечному потребителю. Оно проходит через трубы, хранится в канистрах, перевозится на бензовозах. Каждодневное изменение температуры и атмосферных условий в сочетании с неидеальными условиями хранения может привести к образованию конденсата воды в топливе. В результате качество топлива снижается. Опять же эти факторы играют отрицательную роль для коммон рэйл.

Другие факторы, которые приходится учитывать при создании современных фильтров: со временем фильтры загрязняются отфильтрованными частицами, двигатель и фильтр подвергаются вибрации во время работы, в системе фильтрации возникают скачки давления. В отличии от воздушных фильтров, которые со временем эксплуатации могут сохранять свои фильтрующие свойства, у топливных фильтров функциональность ухудшается по мере загрязнения. То есть к концу своего сервисного периода они убирают меньше загрязняющих частиц, чем в начале. Высокие стартовые скачки давления могут вытолкнуть некоторые частицы грязи из фильтра. Вибрационное воздействие также может высвободить удержанные частицы.

Двигатели предыдущего поколения могли справится с этими проблемами и функционировать при использовании большинства стандартных фильтров. Но сейчас ситуация несколько поменялась по причине широкого внедрения системы коммон рэйл высокого давления (HPCR). Поэтому Cummins Filtration, разрабатывая новый фильтрующий материал NanoNet™ для фильтров Fleetguard, учитывала все эти моменты и проводила не только лабораторные, но и полевые испытания для имитации условий вибрации и эксплуатации в реальных условиях.

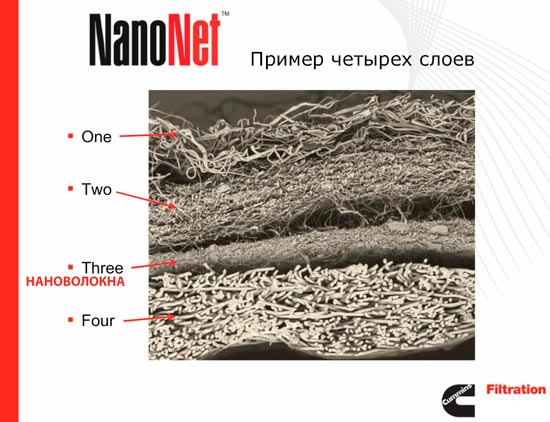

Прежде чем перейти к NanoNet™ давайте посмотрим на StrataPore™ — один из лидирующих фильтрующих материалов из полимерного волокна на рынке, используемый в фильтрах Fleetguard. Название StrataPore говорит о том, что это многослойный фильтрующий материал. Strata – означает слои (от лат. stratum — слой, пласт). Каждый слой имеет различную плотность и фильтрующую способность – слой с наименьшей плотностью убирает грубые частицы грязи, средние частицы задерживаются в промежуточном слое, а мелкие в слое с наибольшей плотностью. Фильтрующие элементы различной плотности объединяются в фильтрующий материал StartaPore. Такой материал обеспечивает длительный срок службы фильтра Fleetguard и хорошую способность фильтрации и отделения воды. Уникальное многоуровневое расположение слоев также позволяет StrataPore обеспечивать снижение сопротивления фильтра в процессе холодного запуска практически на 50 %.

Фильтрующий элемент NanoNet имеет такую же послойную структуру, как и StrataPore, но в нем дополнительно используется слой с нановолокнами. Таким образом NanoNet – это полностью синтетическое многослойный фильтрующий элемент, используемый в фильтрах Fleetguard, способный очищать мельчайшие частицы грязи размером даже до 4 микрон, что дает в десять раз лучшую очистку топлива и защиту инжекторов в сравнении со стандартными фильтрами. Именно слой нановолокон способен удерживать мельчайшие частицы грязи в том числе при вибрации. При этом, как полностью синтетический материал, NanoNet не подвержен воздействию воды.

Текущие исследования и разработки Cummins Filtration направлены на использования нановолокн в других типах фильтров.